Czy można łączyć rury ogrzewania podłogowego?

- Łączenie rur ogrzewania podłogowego jest możliwe przy użyciu odpowiednich technologii i złączek

- Dostępne są różne metody łączenia: złączki zaciskowe, zaprasowywane, samozaciskowe i zgrzewanie

- Producenci zazwyczaj zalecają maksymalną długość pętli ok. 100-120 metrów dla rur o średnicy 16mm

- Prawidłowe połączenia zapewniają szczelność i długotrwałą bezawaryjną pracę systemu

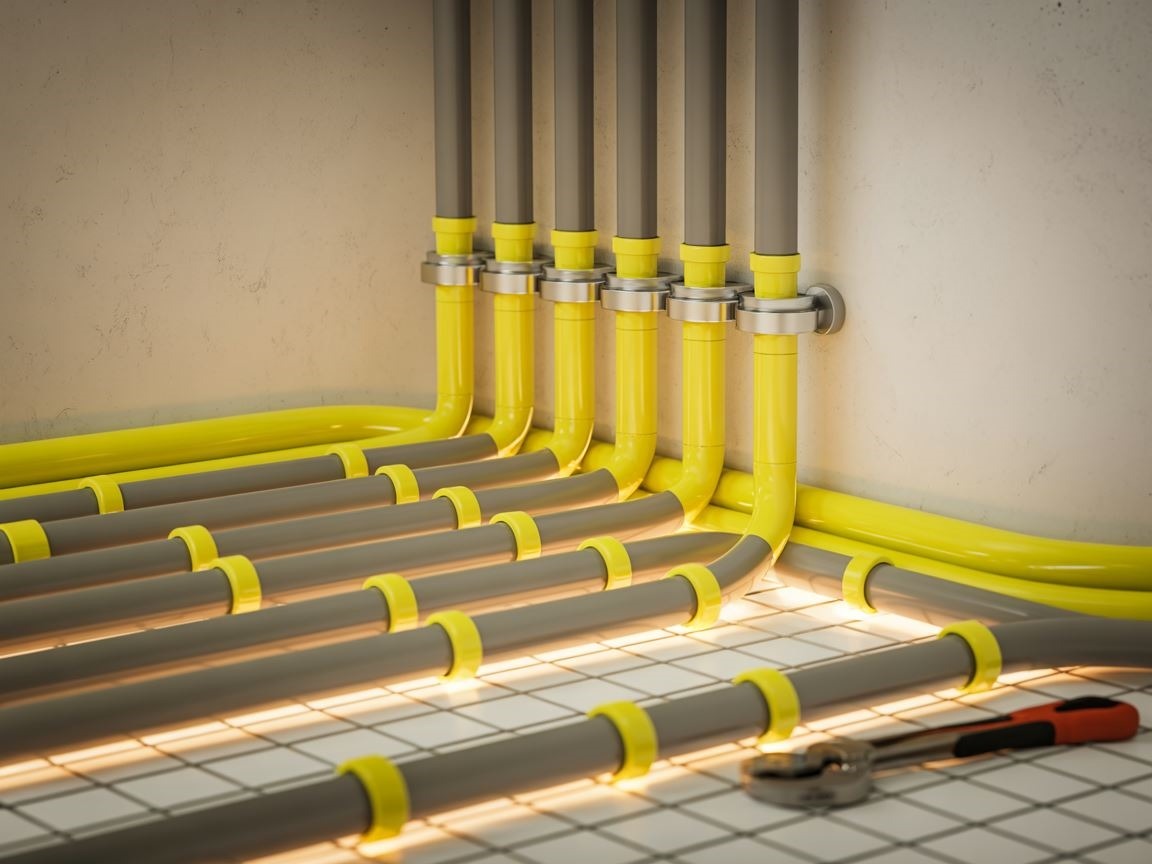

Instalacja ogrzewania podłogowego to coraz popularniejsze rozwiązanie w nowoczesnych domach. W trakcie planowania i montażu systemu często pojawia się pytanie: czy można łączyć rury ogrzewania podłogowego? To kluczowy aspekt dla każdego, kto rozważa montaż takiego systemu lub planuje renowację istniejącej instalacji. Odpowiedź jest twierdząca – rury ogrzewania podłogowego można łączyć, ale wymaga to zastosowania odpowiednich technik i materiałów, które zapewnią niezawodność i trwałość połączenia.

Prawidłowo wykonane połączenia są kluczowe dla długotrwałej i bezawaryjnej pracy całego systemu. Zastosowanie niewłaściwych złączek lub błędy w procesie łączenia mogą prowadzić do wycieków, spadku wydajności i kosztownych napraw. Warto zatem poznać dostępne metody łączenia rur oraz sytuacje, w których takie połączenia są niezbędne lub wręcz konieczne. Niektórzy instalatorzy wolą unikać łączenia rur pod posadzką, ale w praktyce często jest to niezbędne.

Metody łączenia rur ogrzewania podłogowego

Na rynku dostępnych jest kilka sprawdzonych technologii łączenia rur do ogrzewania podłogowego. Złączki zaciskowe (skręcane) to najprostsze rozwiązanie, które wymaga jedynie podstawowych narzędzi. Są one odpowiednie do rur PEX i PERT, a ich montaż zajmuje około 5-10 minut na punkt. Cechują się wysoką trwałością połączenia przy stosunkowo niskich kosztach materiałów, co czyni je popularnym wyborem wśród instalatorów. Do ich montażu potrzebny jest odpowiedni klucz oraz precyzja wykonania.

Złączki zaprasowywane wymagają specjalistycznej zaprasowarki, ale oferują bardzo wysoką trwałość połączenia. Ta metoda jest szczególnie polecana w instalacjach poddawanych dużym obciążeniom termicznym i ciśnieniowym. Czas montażu to zaledwie 3-7 minut na punkt, co sprawia, że jest to efektywne rozwiązanie dla większych projektów. Złączka jest trwale zagniatana na rurze, tworząc niemal monolityczne połączenie odporne na naprężenia.

Złączki samozaciskowe (push-fit) to nowocześniejsze rozwiązanie, które charakteryzuje się niezwykłą łatwością montażu – wystarczy wsunąć rurę do złączki. Ta metoda nie wymaga specjalistycznych narzędzi, co czyni ją dostępną dla majsterkowiczów. Wadą są wyższe koszty i nieco niższa trwałość w porównaniu do złączek zaprasowywanych. System ten wykorzystuje specjalne uszczelki i pierścienie zaciskowe, które automatycznie blokują rurę po jej wsunięciu do złączki.

Kiedy łączenie rur ogrzewania podłogowego jest konieczne?

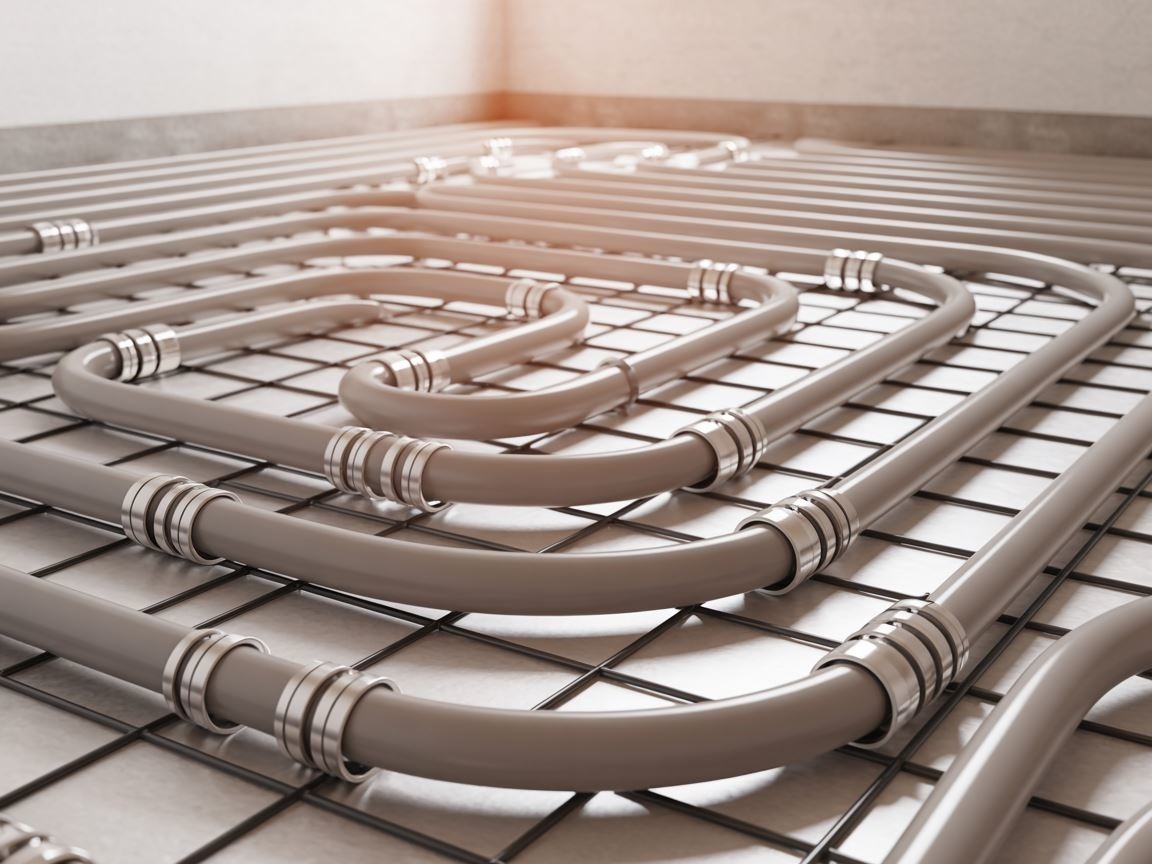

Łączenie rur staje się niezbędne w kilku sytuacjach praktycznych. Rozległe powierzchnie to pierwszy i najbardziej oczywisty powód. Producenci rur zazwyczaj rekomendują maksymalną długość pętli, która oscyluje wokół 100-120 metrów dla rur PEX o średnicy 16mm. W większych pomieszczeniach naturalnym rozwiązaniem jest podział na sekcje i ich łączenie. Przekroczenie zalecanych długości mogłoby skutkować nierównomiernym rozprowadzeniem ciepła oraz problemami z przepływem i ciśnieniem w instalacji.

Naprawa uszkodzeń to kolejny częsty powód łączenia rur. Jeśli podczas prac remontowych lub budowlanych dojdzie do uszkodzenia rury ogrzewania podłogowego, wymiana całej pętli byłaby kosztowna i czasochłonna. Naprawa przy użyciu odpowiednich złączek jest zdecydowanie bardziej praktycznym rozwiązaniem. W takich przypadkach kluczowy jest dobór wysokiej jakości złączek oraz precyzyjne wykonanie połączenia, aby uniknąć problemów w przyszłości.

Modernizacja istniejących instalacji często wymaga łączenia nowych elementów ze starymi. Warto wtedy upewnić się, że wybrane złączki są kompatybilne z obydwoma typami rur, które chcemy połączyć. Niektórzy producenci, jak np. TECE, oferują specjalne systemy złączek dedykowane do ich linii produktów, co gwarantuje niezawodność i trwałość połączeń. Dobrze jest skonsultować się z producentem lub doświadczonym instalatorem przed podjęciem decyzji o łączeniu różnych systemów rur.

Najczęściej zadawane pytania

- Czy połączenia rur ogrzewania podłogowego są trwałe? Tak, przy zastosowaniu odpowiednich technik i materiałów połączenia mogą być równie trwałe jak sama rura. Złączki zaprasowywane uważane są za najbardziej wytrzymałe.

- Czy można łączyć rury pod posadzką? Technicznie można, ale wielu instalatorów unika tego rozwiązania ze względu na trudność dostępu w przypadku ewentualnej awarii. Jeśli to konieczne, należy użyć najwyższej jakości złączek i udokumentować dokładne położenie połączenia.

- Jakie narzędzia są potrzebne do łączenia rur? W zależności od wybranej metody: nożyce do cięcia rur, kalibrator z gratownikiem do fazowania krawędzi, praska do zaciskania złączek (w przypadku złączek zaprasowywanych) lub klucz (w przypadku złączek skręcanych).

- Czy można łączyć rury różnych producentów? Należy zachować ostrożność i upewnić się, że rury mają identyczne parametry (średnica, materiał). Najlepiej stosować złączki uniwersalne lub dedykowane złączki przejściowe.

| Metoda łączenia | Koszt (zł/punkt) | Czas montażu (min) | Trwałość | Poziom trudności |

|---|---|---|---|---|

| Złączki zaciskowe | 10-30 | 5-10 | Wysoka | Średni |

| Złączki zaprasowywane | 15-40 | 3-7 | Bardzo wysoka | Wysoki |

| Złączki samozaciskowe | 20-50 | 2-5 | Średnia/Wysoka | Niski |

| Zgrzewanie elektrooporowe | 30-80 | 10-20 | Bardzo wysoka | Bardzo wysoki |

ŹRÓDŁO:

- [1]https://vitechnology.pl/czy-mozna-laczyc-rury-ogrzewania-podlogowego[1]

- [2]https://wilda-corner.pl/czy-mozna-laczyc-rury-ogrzewania-podlogowego[2]

- [3]https://ogrzewanienowoczesne.pl/laczenie-rur-ogrzewania-podlogowego-kompleksowy-przewodnik/[3]

Metody i techniki prawidłowego łączenia rur w ogrzewaniu podłogowym

Prawidłowe łączenie rur w systemach ogrzewania podłogowego stanowi kluczowy element wpływający na trwałość i bezawaryjność całej instalacji. Profesjonalne wykonanie połączeń eliminuje ryzyko przecieków i gwarantuje równomierną dystrybucję ciepła w pomieszczeniach. Warto poznać sprawdzone techniki montażowe, które zapewnią niezawodne działanie systemu przez długie lata.

Zanim przystąpimy do łączenia rur, musimy pamiętać o kilku podstawowych zasadach. Przede wszystkim należy zawsze używać dedykowanych narzędzi i precyzyjnie wykonywać każdy krok montażu. Przypadkowe uszkodzenia mechaniczne czy niewłaściwe przygotowanie końcówek rur mogą prowadzić do nieszczelności, których usunięcie później będzie kosztowne i kłopotliwe.

Zachęcamy do przeczytania:

Ładuję link…

Przygotowanie rur do łączenia

Kluczowym etapem przed wykonaniem jakiegokolwiek połączenia jest odpowiednie przygotowanie końcówek rur. Prawidłowo przycięta rura powinna mieć równe, prostopadłe krawędzie, bez zadziorów i odkształceń. Do tego celu najlepiej użyć specjalnych nożyc do rur, które zapewniają precyzyjne cięcie bez deformowania materiału.

Po przycięciu rury należy ją skalibrować i sfazować krawędzie. Kalibracja zapewnia odpowiedni kształt i średnicę końcówki, co jest szczególnie ważne przy rurach wielowarstwowych. Fazowanie krawędzi zapobiega natomiast uszkodzeniom o-ringów podczas wsuwania rury w złączkę. Do tych operacji służą specjalne kalibratory z gratownikami, dostępne w różnych rozmiarach, odpowiednich do średnicy używanych rur.

Pamiętaj, by przed wykonaniem połączenia:

- Dokładnie oczyścić końcówki rur z pyłu i zanieczyszczeń

- Sprawdzić czy o-ring w złączce jest prawidłowo osadzony

- Odmierzyć i zaznaczyć głębokość wsunięcia rury w złączkę

- Sprawdzić kompatybilność łączonych elementów

Kontrola jakości połączeń

Po wykonaniu połączenia niezbędna jest weryfikacja jego szczelności. W przypadku złączek zaprasowywanych warto zwrócić uwagę na tzw. funkcję kontrolowanego wycieku – specjalne rozwiązanie stosowane przez niektórych producentów, które pozwala szybko zidentyfikować niezaprasowane połączenia podczas próby ciśnieniowej.

Dla zapewnienia maksymalnej trwałości i szczelności instalacji, każde połączenie powinno być poddane próbie ciśnieniowej. Próbę przeprowadza się z reguły przy ciśnieniu 1,5 raza wyższym od roboczego, utrzymywanym przez minimum 24 godziny. Jest to najskuteczniejsza metoda weryfikacji jakości wykonanych połączeń przed zalaniem instalacji wylewką.

Warto również udokumentować dokładną lokalizację wszystkich połączeń na planie instalacji. W przypadku ukrytych pod posadzką złączek, taka dokumentacja może okazać się nieoceniona podczas ewentualnych napraw czy modernizacji systemu w przyszłości.

Typowe błędy podczas łączenia rur ogrzewania podłogowego

Nawet doświadczeni instalatorzy mogą popełniać błędy podczas łączenia rur. Do najczęstszych nieprawidłowości należą:

Niedokładne przycięcie rury, powodujące nieszczelności w miejscu połączenia z kształtką. Krzywe cięcie sprawia, że powierzchnia styku nie jest równomierna, co zaburza funkcjonowanie uszczelnień. Równie problematyczne jest nieodpowiednie skalibrowanie rury lub pominięcie etapu gratowania, co zwiększa ryzyko uszkodzenia o-ringów podczas montażu.

Innym typowym błędem jest zastosowanie nieodpowiednich sił podczas zaprasowywania złączek. Zbyt mocne zaciśnięcie może uszkodzić strukturę rury, zaś zbyt słabe nie zapewni potrzebnej szczelności. Dlatego warto zawsze korzystać z profesjonalnych zaciskarek z regulacją siły nacisku, dedykowanych do konkretnego systemu złączek.

Należy również unikać łączenia rur bezpośrednio w miejscach narażonych na naprężenia mechaniczne, takich jak przejścia przez dylatacje czy łączenia płyt podłogowych. W takich punktach zaleca się stosowanie specjalnych osłon kompensacyjnych, chroniących połączenie przed nadmiernym obciążeniem.

Kiedy można, a kiedy nie należy łączyć rur ogrzewania podłogowego

Choć łączenie rur w instalacji podłogówki jest technicznie możliwe, istnieją sytuacje, kiedy takie rozwiązanie jest uzasadnione, oraz takie, gdy lepiej go unikać. Zrozumienie tych różnic pomoże Ci podjąć właściwą decyzję i uniknąć kosztownych napraw w przyszłości.

W idealnym świecie pętle ogrzewania podłogowego powinny być wykonane z jednego odcinka rury bez połączeń. Dlaczego? Bo każde połączenie to potencjalny punkt awaryjny, ukryty pod warstwą betonu i wykończenia podłogi. Jednak rzeczywistość budowlana często wymusza odstępstwa od tego ideału.

Kiedy łączenie rur jest dopuszczalne

Istnieją sytuacje, w których łączenie rur jest nie tylko dopuszczalne, ale wręcz konieczne:

- Przypadkowe uszkodzenie rury podczas prac budowlanych – lepiej naprawić niż wymieniać całą pętlę

- Instalacja na bardzo dużych powierzchniach – gdy długość pojedynczej pętli przekracza zalecane 100-120 metrów

- Konieczność ominięcia przeszkód konstrukcyjnych w podłodze

- Modernizacja istniejącego systemu i podłączanie do nowego źródła ciepła

Pamiętaj jednak, że każde łączenie powinno być wykonane przy użyciu dedykowanych złączek wysokiej jakości, dostosowanych do konkretnego typu rur. I najważniejsze – przed zalaniem wylewką zawsze przeprowadź próbę szczelności pod zwiększonym ciśnieniem trwającą minimum 24 godziny.

Kiedy bezwzględnie unikać łączenia rur

Są też sytuacje, kiedy łączenia rur należy zdecydowanie unikać:

- Pod dylatacjami – to miejsca narażone na ruchy i naprężenia

- W trudno dostępnych miejscach, gdzie ewentualna naprawa byłaby bardzo utrudniona

- Przy łączeniu rur różnych producentów bez wcześniejszego sprawdzenia kompatybilności

- W pomieszczeniach o szczególnie wysokim ryzyku zalania (łazienki, pralnie)

Nie warto ryzykować awarii w miejscach, które mogłyby być szczególnie kosztowne w naprawie. Jeśli już musisz łączyć rury, dokumentuj dokładne położenie każdego połączenia – to bezcenna informacja w przypadku ewentualnych problemów w przyszłości.

Pamiętaj też, że lokalizacja połączeń ma kluczowe znaczenie dla przyszłego bezpieczeństwa i serwisowania systemu. W miarę możliwości umieszczaj połączenia w miejscach dostępnych, np. w szafce rozdzielacza, unikając ich ukrywania pod stałymi elementami wyposażenia.

Dokumentacja połączeń – klucz do bezproblemowej eksploatacji

Nawet najlepiej wykonane połączenia mogą kiedyś wymagać serwisu lub wymiany. Dlatego tak ważne jest prowadzenie szczegółowej dokumentacji instalacji. Na planie pomieszczeń zaznacz dokładnie:

- Lokalizację wszystkich połączeń pod posadzką

- Rodzaj zastosowanych złączek

- Datę wykonania połączenia i przeprowadzonych testów szczelności

Takie informacje to nieoceniona pomoc dla przyszłych instalatorów, którzy będą musieli serwisować system po latach. W niektórych przypadkach warto nawet rozważyć wykonanie zdjęć dokumentujących lokalizację połączeń przed zalaniem ich wylewką.

Rodzaje złączek i materiałów stosowanych do łączenia rur podłogówki

Wybór odpowiednich złączek do instalacji ogrzewania podłogowego ma kluczowe znaczenie dla trwałości i niezawodności całego systemu. Materiał, z którego wykonane są złączki, determinuje ich odporność na korozję, wytrzymałość mechaniczną oraz żywotność. Na rynku dostępne są różnorodne rozwiązania, które warto poznać przed podjęciem decyzji o montażu systemu.

Najczęściej spotykane złączki różnią się nie tylko technologią łączenia, ale również zastosowanymi materiałami. Właściwy dobór złączek powinien uwzględniać zarówno rodzaj instalacji, jak i typ łączonych rur oraz parametry pracy całego systemu. Warto zwrócić szczególną uwagę na kompatybilność między złączkami a rurami, zwłaszcza gdy łączymy elementy różnych producentów.

Materiały stosowane do produkcji złączek

Złączki mosiężne to najbardziej tradycyjne rozwiązanie, cenione za wysoką wytrzymałość mechaniczną i odporność na wysokie temperatury. Można je stosować zarówno w systemach zaciskowych, jak i zaprasowywanych. Mosiądz jest materiałem odpornym na korozję, jednak w przypadku wody o niestandardowym składzie chemicznym może ulegać powolnej degradacji.

Alternatywę stanowią złączki z tworzywa PPSU (polifenylosulfon), które charakteryzują się wyjątkową odpornością na wysokie temperatury i doskonałą stabilnością wymiarową. Tworzywo to nie koroduje, jest lekkie i zapewnia doskonałą izolację termiczną. Złączki PPSU są coraz częściej stosowane w nowoczesnych instalacjach, szczególnie w systemach niskotemperaturowych.

W przypadku instalacji o podwyższonych wymaganiach warto rozważyć złączki ze stali nierdzewnej, które łączą zalety mosiądzu z całkowitą odpornością na korozję. Są one jednak znacznie droższe, dlatego stosuje się je głównie w:

- Instalacjach przemysłowych o wysokich parametrach pracy

- Systemach narażonych na agresywne środowisko chemiczne

- Miejscach szczególnie narażonych na uszkodzenia mechaniczne

- Instalacjach wymagających najwyższej niezawodności

Specjalne rodzaje złączek do zastosowań w podłogówce

Na rynku dostępne są również złączki przejściowe, które umożliwiają łączenie rur wykonanych z różnych materiałów lub o różnych średnicach. To szczególnie przydatne rozwiązanie podczas modernizacji istniejących instalacji lub napraw. Dzięki złączkom przejściowym można bezpiecznie połączyć np. starą instalację miedzianą z nowymi rurami PEX lub PERT.

Warto wspomnieć o złączkach z kompensacją wydłużeń termicznych, które są przydatne w miejscach, gdzie rury mogą podlegać znacznym zmianom długości pod wpływem temperatury. Zapobiegają one powstawaniu naprężeń, które mogłyby doprowadzić do uszkodzenia połączeń lub samych rur.

Coraz większą popularnością cieszą się systemy złączek z funkcją sygnalizacji nieprawidłowego montażu – rozwiązanie szczególnie cenne dla instalatorów. Złączki takie posiadają specjalne okienka kontrolne lub elementy, które wskazują czy połączenie zostało wykonane poprawnie. W przypadku niezaprasowania lub niedokręcenia, system automatycznie wykrywa wyciek podczas próby ciśnieniowej.

Kompatybilność złączek z różnymi typami rur

Wybierając złączki do ogrzewania podłogowego, należy zawsze upewnić się, że są kompatybilne z zastosowanym typem rur. Różne rodzaje rur (PEX, PERT, wielowarstwowe) mogą wymagać dedykowanych złączek lub specjalnych pierścieni zaciskowych.

Producenci systemów ogrzewania podłogowego zazwyczaj oferują kompletne rozwiązania, w których wszystkie elementy są ze sobą kompatybilne. Problemy pojawiają się głównie podczas łączenia elementów różnych systemów lub podczas napraw starszych instalacji. W takich przypadkach warto skonsultować się z dostawcą lub instalatorem, aby dobrać odpowiednie złączki przejściowe.

Złączki uniwersalne stanowią rozwiązanie problemów kompatybilności, jednak należy pamiętać, że zazwyczaj są one droższe od standardowych rozwiązań. Przed zakupem warto sprawdzić:

- Zakres średnic rur, do których złączka jest przeznaczona

- Maksymalne dopuszczalne parametry pracy (temperatura i ciśnienie)

- Odporność na czynniki chemiczne stosowane w instalacji

- Gwarancję producenta i certyfikaty jakości

Innowacyjne rozwiązania w technologii złączek

Rozwój technologii połączeń w ogrzewaniu podłogowym nie ustaje. Na rynku pojawiają się innowacyjne rozwiązania zwiększające bezpieczeństwo i wygodę montażu. Warto zwrócić uwagę na złączki z funkcją kontrolowanego wycieku (leak-before-press), które umożliwiają łatwe wykrycie niezaprasowanych połączeń podczas próby ciśnieniowej.

Nowoczesne złączki coraz częściej wyposażone są w specjalne elementy ułatwiające prawidłowy montaż – wskaźniki głębokości wsunięcia rury, kolorowe pierścienie sygnalizacyjne czy przezroczyste elementy pozwalające wizualnie kontrolować poprawność wykonania połączenia. Rozwiązania te znacząco zmniejszają ryzyko błędów montażowych, które mogą prowadzić do kosztownych awarii.

Warto również wspomnieć o złączkach modułowych, które pozwalają na tworzenie rozbudowanych systemów dystrybucji ciepła bez konieczności stosowania dodatkowych rozdzielaczy. Jest to szczególnie przydatne w instalacjach o skomplikowanym układzie lub w budynkach o nietypowej konstrukcji.

Porównanie systemów połączeń rur pod względem trwałości i bezpieczeństwa

Wybierając system połączeń do ogrzewania podłogowego, warto przeanalizować nie tylko koszt i łatwość montażu, ale przede wszystkim trwałość i bezpieczeństwo poszczególnych rozwiązań. W końcu nie chcemy po kilku latach rozkuwać podłogi z powodu przecieku! Porównajmy więc najpopularniejsze metody pod kątem ich długowieczności i niezawodności.

Systemy zaprasowywane (press) cieszą się opinią niezwykle trwałych, choć wymagają specjalistycznych narzędzi. Metalowa tuleja, która jest ściskana wokół rury za pomocą zaciskarki, zapewnia wodoszczelne uszczelnienie nawet na 50 lat. Kluczową zaletą jest możliwość natychmiastowej weryfikacji poprawności połączenia – niektóre systemy posiadają funkcję „kontrolowanego wycieku”, która pozwala szybko zidentyfikować niezaprasowane złącza podczas próby ciśnieniowej.

Porównanie trwałości różnych typów połączeń

Badania laboratoryjne wykazują, że złączki zaciskowe (crimp) często przewyższają systemy press pod względem szczelności w długim okresie. Pełna opaska zaciskowa, po prawidłowym zaciśnięciu, tworzy trwalsze połączenie mniej podatne na drobne przecieki po latach użytkowania. Przypomina to różnicę między paskiem a szelkami – oba utrzymują spodnie, ale szelki działają bardziej równomiernie.

Z kolei systemy samozaciskowe (push-fit) oferują wygodę montażu, ale ich trwałość budzi czasem wątpliwości. Ich niezawodność zależy głównie od jakości uszczelek O-ring, które mogą z czasem tracić elastyczność. Czy warto ryzykować dla wygody montażu? To pytanie, które każdy instalator musi sobie zadać, patrząc na konkretną instalację.

- Złączki zaprasowywane: najwyższa odporność na ciśnienie, żywotność do 50 lat

- Złączki zaciskowe: doskonałe uszczelnienia długoterminowe, najlepsza odporność na mikrowycieki

- Złączki samozaciskowe: łatwe w montażu, ale z krótszą żywotnością uszczelek (15-25 lat)

- Zgrzewanie elektrooporowe: niemal monolityczne połączenie, najwyższa trwałość w trudnych warunkach

Bezpieczeństwo systemów łączenia pod różnymi obciążeniami

Odporność na wahania temperatury to kolejny kluczowy aspekt bezpieczeństwa. Złączki mosiężne doskonale znoszą skrajne temperatury, podczas gdy niektóre rozwiązania z tworzyw sztucznych mogą z czasem tracić swoje właściwości przy częstych wahaniach. Warto pamiętać, że w systemach ogrzewania podłogowego różnica temperatur zimą i latem może być znacząca.

Nie bez znaczenia jest też odporność na korozję i osadzanie się kamienia. W tym aspekcie złączki z PPSU (polifenylosulfon) oraz wysokiej jakości stali nierdzewnej wykazują przewagę nad tradycyjnymi rozwiązaniami mosiężnymi. Zwłaszcza w regionach z twardą wodą różnica w żywotności może być liczona w dekadach, nie latach. Dobrze wykonane połączenie z odpowiednio dobranych materiałów może spokojnie przetrwać pół wieku, czyli tyle, ile deklarowana żywotność samych rur PEX czy PERT.

Podsumowując, wybór systemu połączeń rur ogrzewania podłogowego powinien być podyktowany nie tylko łatwością montażu czy ceną, ale przede wszystkim trwałością i bezpieczeństwem. Każda z dostępnych technologii ma swoje mocne i słabe strony. Najważniejsze, aby połączenia były wykonane przez doświadczonego instalatora, z użyciem wysokiej jakości komponentów. Pamiętajmy – inwestycja w dobrej jakości złączki to inwestycja w spokój ducha na lata.

Po ukończeniu studiów, rozpocząłem karierę zawodową w jednej z czołowych firm budowlanych, gdzie przez kilka lat pracowałem nad projektami budowlanymi o różnym charakterze – od domów jednorodzinnych po większe inwestycje komercyjne. Z biegiem czasu zacząłem specjalizować się w pracach wykończeniowych i dekoratorskich, ponieważ właśnie w tym obszarze czułem, że mogę połączyć swoją pasję do estetyki z techniczną precyzją. [email protected]